Dankbetuiging

De nieuwe mast voor de Blankenbergse Schuit B1 Sint Pieter is geplaatst. Donderdag 14 april 2022 was een hoogdag voor DE SCUTE. Onze grote dank gaat uit naar : – alle leden en sympathisanten die meegewerkt hebben aan de realisatie van de nieuwe mast – aan alle sponsors voor de financiële steun – Jan Vandamme voor zijn expertise en begeleiding bij de constructie – het team van Etwie (1) dat de constructie gedocumenteerd heeft via filmopnames – Steve Wittevrongel voor de plaatsing van de mast en last but not least : Johan Louwage voor het leiderschap tijdens de constructie.

Frank Panesi -voorzitter De Scute

Inleiding

De B1 Sint-Pieter was toe aan een nieuwe grote mast. De huidige mast prijkte sinds de tewaterlating op 11 september 1999 op de kiel van de Blankenbergse schuit. De ombouw van de prachtige Lariks tot een mooie mast dateerde al van enkele jaren voordien. De mast was dus bijna 25 jaar oud, en vertoonde ernstige gebreken.

De ervaringen met de bezaanmast van de Jacqueline-Denise, het ongeval met de giek van de Nele, en de controle van de mast van de B1 Sint- Pieter, hebben ons tot voorzichtigheid aangezet. Uiteindelijk bleek dat de grote mast van de B1 omwille van veiligheidsredenen vernieuwd moest worden.

Onder de begeleiding van Jan Vandamme werd een nieuwe mast in de loods van de Scute vervaardigd.

ETWIE

Het project had ondertussen al de interesse opgewekt van de expertise cel voor technisch, wetenschappelijk en industrieel erfgoed : ETWIE. (cfr. : https://etwie.be ).

Hun project: “Focus Vakmanschap” voorziet in het bewaren van ambachten die dreigen in de vergetelheid te geraken. Dit project is een samenwerking van Bokrijk | Vakmanschap & Erfgoed, Centrum Agrarische Geschiedenis, CEMPER, Histories, PARCUM, ETWIE, FARO en Werkplaats Immaterieel erfgoed. Tegen 2023 wordt een toolbox ontwikkeld voor het documenteren, delen en activeren van het erfgoed van vakmanschap.

De constructie van een mast voor de unieke replica van een Blankenbergse Schuit beantwoordt volledig aan de doelstellingen van het project “Focus Vakmanschap”. ETWIE heeft het hele productieproces op film vastgelegd. De realisatie van een dergelijke film kan zeker bijdragen tot de uitstraling van het Blankenbergs maritiem erfgoed.

De voorbereiding

Twee technieken konden worden aangewend voor het bouwen van een nieuwe mast. De oude mast was een massieve mast, gevormd uit één stam, hetzelfde doen was optie één. De tweede optie was het vervaardigen van een gelamineerde mast. Dat is een mast die samengesteld wordt uit een reeks op maat gemaakte onderdelen die met elkaar worden verlijmd. Beide opties hebben hun voor- en nadelen, na grondig overleg heeft men gekozen voor een gelamineerde mast.

Het hout

Voor een duurzame en vooral ook veilige mast is enkel het beste hout geschikt. De Scute koos daarom voor kwartiers gezaagde Oregon Pine in kroon kwaliteit.

Oregon Pine is een verzamelnaam voor een erg grote en rechte spar uit de staat Oregon in Noord-Amerika. Het hout van dezelfde boom in zijn West-Europese variant is beter bekend als Douglashout. Het is een zeer duurzame houtsoort die ook relatief licht en buigzaam is. Prima eigenschappen voor een mast.

Deze houtsoort is in erg verschillende kwaliteiten te koop. Wij kozen voor een selectie van hout met zeer weinig spint en knopen. De Kroon of Oregon Crone kwaliteit.

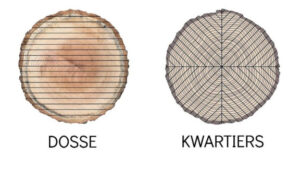

Kwartiers gezaagd hout

Na het kiezen van de houtsoort werd de manier van verzagen bekeken. Dosse gezaagd hout is het meest gangbare op de markt, maar het heeft niet de beste technische eigenschappen. Kwartiers gezaagd hout is veel stabieler. Het hout krimpt veel minder en trekt minder krom. Deze manier van verzagen heeft een veel kleiner rendement en is dus veel duurder. Maar veiligheid komt voor alles.

Een proefopstelling

De grote mast van de B1 Sint -Pieter bestaat uit een vijftal onderdelen die in en aan elkaar worden gelijmd. Elk afzonderlijk deel wordt samengesteld uit gezaagde delen Oregon Pine.

Een eerste element is de binnen- of interne mast. Dat is een ronde kolom tot ongeveer in de helft van de lengte van de volledige mast waarbij het uiteinde verjongd wordt. (Met deze term duidt men aan dat het hout verdunt uitloopt).

Maar voor dat het door de zagerij aangeleverde hout op maat kan worden gemaakt wordt de bouwtechniek aangeleerd door de ervaren scheepsbouwer Jan Vandamme.

Er wordt een proefopstelling gemaakt waarbij snel duidelijk wordt dat het bouwen van de mast een complexe onderneming is. Een technische uitdaging waarbij uiterst nauwkeurig rekenen, passen en meten zeer belangrijk zijn. Een half millimetertje afwijking aan de basis van de mast maakt op een afstand van ongeveer dertien meter al gauw een fout van ruim één centimeter aan de top.

De binnenmast

Om de gewenste lengte van de interne mast te bereiken moeten er losse delen aan elkaar worden gelijmd.

Om voldoende lijmoppervlakte te verkrijgen worden deze delen onder een schuine hoek ingekort. Ook dat vereist nauwkeurig werken en gebeurt in een mal. Enkele infrarood lampen zorgen ervoor dat de lijm goed kan drogen.

Alle elementen van de binnenmast kunnen nu op maat worden gemaakt. De uiteinden van de delen worden ook verjongd. Dit om de overgang naar de nog te maken buitenmast geleidelijk te laten verlopen.

De verschillende delen worden bestreken met lijm en dan in mallen geplaats waar ze met riemen en touw stevig worden aangespannen.

Na het drogen van de lijm nog even de twaalf scherpe hoeken schaven en opschuren en de binnenmast is helemaal klaar.

De (buiten)mast

Dat is het deel van de mast dat zichtbaar zal zijn en heeft dus de volledige lengte van de mast. Ongeveer dertien meter.

De (buiten)mast is net zoals het interne gedeelte opgebouwd uit twaalf elementen die samen een cilinder vormen. De omtrek is nu groter en dus veranderen ook de hoeken waarin de elementen in elkaar passen. Dat betekent opnieuw: rekenen, passen en meten.

Na dat nauwkeurig werkje kunnen de onderdelen verzaagd en op maat worden gemaakt. Vervolgens worden de afzonderlijke elementen deel per deel in een mal rond de binnenmast geplaatst en worden de delen er met elkaar verlijmd.

We hebben nu een binnenmast van ongeveer vijf meter lengte met daarrond een aansluitende tweede cilinder van dertien meter lengte. Dat wordt de zichtbare mast.

De hoeken van de twaalf elementen van de buitenste schil worden ook geschaafd en vervolgens geschuurd tot een mooie ronde mast.

De mastvoet.

Dat is het onderste deel van de mast. De mastvoet zal later door het dek van de Scute gaan en rusten op de mastbalk en de kiel van het schip.

Deze voet wordt nogmaals rondom verstevigd en krijgt de vorm van een balk door het onderste deel van de ronde mast nog een keer te omringen met twaalf houten delen die passend op de mastbalk worden gemaakt.

Onderaan wordt de resterende holle ruimte opgevuld met een op maat gemaakte cilinder. Het onderste deel van de mast, de mastvoet, is nu helemaal massief geworden.

Het valblok

De mast van de Scute heeft een heel herkenbare masttop waarvan een deel de vorm van een balk moet krijgen.

Daarom wordt bovenaan een kort deel van de mast nog een keer omringd door twaalf elementen. Dat blok wordt net zoals de mastvoet in een balkvorm geschaafd.

In het midden van het blok wordt een uitsparing gefreesd en gekapt. In die sleuf wordt later een katrolwiel geplaatst. Dat is het wiel waarop het val loopt: het touw waar het grootzeil mee gehesen wordt.

De typische masttop krijgt zijn vorm

De masttop

Helemaal bovenaan wordt de mast zo geschaafd dat hij taps uitloopt. Op dat uiteinde wordt een masttop in de vorm van een kegel geplaatst. Dat is een afzonderlijke element dat in de mast wordt verankerd.

Op deze top komt enkel nog het beslag in roestvrij staal waaraan een langwerpige vaandel of windvaan kan worden vastgemaakt.

Colofon

Tekst: © ETWIE & De Scute

Foto’s: © Martin Corlazzoli, Frank Panesi, Daniel Lefebvre, ETWIE & De Scute

Op afspraak kun je de werf, het museum en eventueel de boten bezoeken. Maak een afspraak voor een geleid bezoek. Graag vertellen wij je alles over de geschiedenis en de bouw van de B1 Sint-Pieter, de restauratie van de B72 Jacqueline Denise en onze andere projecten. Tijdens het vaarseizoen kunnen zeetochten worden aangevraagd.

Op afspraak kun je de werf, het museum en eventueel de boten bezoeken. Maak een afspraak voor een geleid bezoek. Graag vertellen wij je alles over de geschiedenis en de bouw van de B1 Sint-Pieter, de restauratie van de B72 Jacqueline Denise en onze andere projecten. Tijdens het vaarseizoen kunnen zeetochten worden aangevraagd.